Sistema Constructivo

- Detalles

- Categoría: Acerca del GRC

Los paneles prefabricados ligeros de G.R.C. para fachadas constituyen un Sistema Constructivo que se desarrolla según un proceso industrializado en factoría.

El Sistema esta enmarcado en el grupo de prefabricados de cerramientos de fachadas no portantes. Solo está previsto que soporten su propio peso y el de las cargas horizontales debidas al viento o al sismo.

Componentes del Sistema

- Detalles

- Categoría: Acerca del GRC

Paneles

Son los elementos que componen el sistema de cerramiento de fachadas. Se fabrican a medida según proyecto y las tolerancias de fabricación son las siguientes:

La tolerancia dimensional sobre una de las grandes dimensiones o sobre la diagonal de un panel es igual a:

± 1 / 8 * d1/3 cm

Siendo d la longitud expresada en cm.

La tolerancia en el espesor h es igual a:

- 1 / 8 * h1/3 cm

+ 0,2 cm

Siendo h el espesor del panel en cm.

Se admite un defecto en la forma plana de:

± 3 * L /1000 cm

Siendo L la altura o la longitud del panel, en cm, según proceda.

Los defectos de coplaneidad entre aristas opuestas deben ser tales, que la distancia de un vértice al plano determinado por los otros tres vértices del panel, sea inferior a 1/250 de la dimensión pequeña de dicho panel.

Aplicando estos datos a un panel medio de Stud-Frame:

Elementos de Manipulacion

- Detalles

- Categoría: Acerca del GRC

Casquillos de manipulación

El tipo de acero es F-212A. El zincado tiene un espesor de 10 µm.

Casquillos M-14 de acero zincado, cilíndricos, de 50 mm de largo y 20 mm de diámetro exterior con un taladro situado a 40 mm de la cabeza. Este casquillo va incorporado en los paneles en la cara superior utilizando un redondo de acero liso F 6 en forma de omega. Carga de rotura a tracción = 40.000 N. Carga de rotura a cortante = 60.000 N.

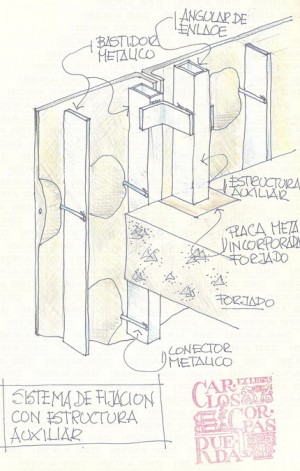

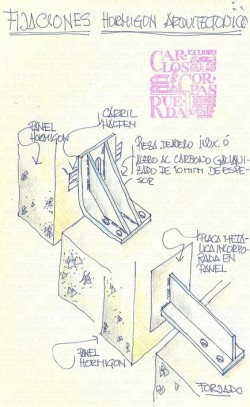

Elementos de fijación

Los elementos empleados para la fijación de los paneles a la estructura del edificio dependen del tipo de panel empleado.

Para la fijación de paneles tipo Sandwich se utiliza el carril metálico zincado tipo «Halfen» incorporado en el panel, un tornillo M-12, de acero al carbono zincados (carga de rotura 50.000 N), arandela cuadrada de seguridad y angular de enlace de acero al carbono zincado cuyas dimensiones estándar son 100 x 100 x 80 x 8 mm a 100 x 200 x 80 x 8 mm con taladro rasgado.

Para la fijación del panel de Stud-Frame sólo se emplea el angular de enlace, uniéndose este al bastidor por medio de soldadura.

No obstante se pueden adoptar otro tipo de geometrías en función de la configuración constructiva.

Elementos de sellado de juntas

Las masillas a utilizar en el sellado de los paneles pueden ser:

- Elastómeros monocomponentes a base de poliuretano.

- Siliconas.

Estarán en posesión de la Marca de Calidad AENOR y serán del tipo F-25.

La relación anchura / profundidad de sellado (a/p) debe ser para:

- a ≤15 mm → a/p = 1/1

- 15 < a < 25 mm → a/p = 2/1

Para la correcta utilización del producto de sellado se coloca un fondo de junta de espuma de polietileno de célula cerrada no adherente a la masilla para limitar la profundidad de sellado.

Materiales del Panel

- Detalles

- Categoría: Acerca del GRC

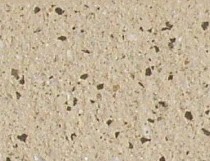

G.R.C.

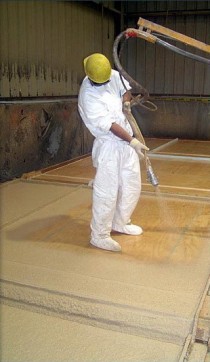

Es el producto base del Sistema y se obtiene mediante proyección con pistola (que corta la fibra de vidrio y la mezcla con el mortero), sobre un molde de las dimensiones del panel a fabricar.

Las características físicas y mecánicas del G.R.C. deben estar comprendidas entre los siguientes valores:

- Densidad = 1,7 - 2,1 t/m3.

- Módulo de elasticidad = 10 - 20 GPa.

- Módulo de rotura a flexión: ≥ 15 MPa.

- Resistencia al esfuerzo cortante planar = 7 - 11 MPa.

- Resistencia al esfuerzo cortante de punzonamiento = 25 - 45 MPa.

- Coeficiente de conductividad térmica l = 0,60 W/m·°C.

El G.R.C. se comporta como un hormigón y su coeficiente de dilatación térmica esta entre 7 y 12 x 10-6 m/m °C.

Es un material incombustible. Clasificado M-0 por la UNE 23727:1981.

El G.R.C. se compone de una mezcla de mortero y fibra de vidrio de las siguientes características:

Mortero

Se obtiene en una planta de mortero, de dosificación y mezcla de productos totalmente automática. En la composición de la matriz intervienen la arena, el cemento, el agua y aditivos.

a) Arena

Deberá cumplir con los requisitos exigidos en la normativa vigente para la construcción de hormigón en masa o armado «Instrucción de Hormigón Estructural EHE-08».

Preferiblemente la arena estará seca en el momento de su utilización.

La Arena utilizada para la elaboración del mortero es de sílice con un contenido en cuarzo (SiO2) superior al 96% del peso de la arena.

- La humedad será inferior al 0,5%.

- Contenido en sales solubles, menor del 1%.

- Contenido en arcilla: Exenta.

- Pérdida al fuego inferior al 0,5%.

- SO3: Máx. 4000 ppm.

- Cl: Máx. 600 ppm.

Se recomienda como tamaños máximos, el paso por el tamiz de 1,6 mm del 100% de la muestra. (Según UNE 7050:1997).

Para la fracción fina, pasará por el tamiz de 150 un 10% de la muestra. (Según UNE 7050:1997)

b) Cemento

El cemento utilizado en la confección del mortero es del tipo CEM I 52,5 R o el BL II 42,5 R con una resistencia característica a compresión de 52,50 y 42,50 N/mm2 respectivamente, cumpliendo con las especificaciones de la norma UNE-EN 197- 1:2000 y UNE 80305:2001, disponiendo de marca de calidad.

c) Agua

El agua de amasado deberá cumplir las especificaciones fijadas en la «Instrucción de Hormigón estructural EHE-08».

d) Aditivo

El aditivo plastificante utilizado en la fabricación del mortero es un agente reductor de agua de amasado y su descripción química es: condensado de metanal melamina sulfonado.

También pueden utilizarse otros aditivos tales como retardadores de fraguado, agentes aireantes, dispersiones copoliméricas termoplásticas, agentes tixotrópicos tales como el carboxy metil celulosa, con el fin de conseguir determinadas características del G.R.C.

Fibra de Vidrio

La fibra utilizada se denomina ARC 14 5304 2450. Es un compuesto de fibras de vidrio álcali resistente, en forma de filamentos, correspondiente a una mezcla de VIDRIO AR y de un ensimaje aplicado sobre los filamentos, con una proporción máxima del 3%.

- Contenido mínimo en ZrO2 >15%.

- Pérdida a fuego = 2 %.

- Filamentos unidos formando hebras.

- Diámetro del filamento = 14 µ

- N° de filamentos por hebra = 200

- Tex de la hebra (g/km) = 82

- Masa lineal (g/km) = 2.450 Tex.

- Densidad = 2,68 g/cm3

- Alargamiento a rotura de la hebra = 2,5 %.

- Módulo de Young (N/mm2) (MPa) = 72.000 Pa.

- Resistencia a la traccion de la hebra (N/mm2) (MPa) = Ver valor SIC para resistencia fibra de vidrio envejecida en cemento.

- SIC (Especificaciones GRCA) (N/mm2) (MPa) > 400 MPa.

Anclajes

Casquillos de manipulación en acero al carbono zincado M-14 utilizado para la manipulación del panel una vez desencofrado.

Carriles metálicos tipo «halfen», se incorpora en los paneles Sandwich para poder anclarlos a la estructura de fachada o a la estructura auxiliar. Están fabricados en chapa de acero laminada en caliente, destinada a una conformación en frío por plegado, según Norma UNE 36559:1992.

Chapa de acero laminado S275JR según CTE DB-SE-A, con las siguientes características:

- Limite elástico = 275 N/mm2

- Resistencia a la tracción = 410 N/mm2

Poliestireno

El poliestireno expandido utilizado en el alma del panel Sandwich es del Tipo II, debiendo estar en posesión de una Marca de Calidad, teniendo las siguientes características certificadas según UNE-EN 13163:2002:

- Densidad nominal = 12 kg/m3

- Densidad mínima = 11 kg/m3

- Conductividad térmica = 0,043 W/m·K

- Resistencia a flexión mínima = 75 KPa

- Resistencia al fuego = E.

- Estabilidad dimensional = DS(N)5

- Estabilidad dimensional en condiciones específicas de temperatura y humedad = DS(70/90)1

Bastidores

Es la estructura metálica portante del panel tipo Stud-Frame unida al panel por medio de conectores, está compuesto por tubos rectangulares zincados (10 µm) de 80 x 40 x 2 mm de sección, formando el marco y de 80 x 20 x 1,5 mm los montantes verticales separados entre ellos 60 cm como máximo a lo largo de estos van soldados unos redondos ø 8 mm en forma de L conectados a la cáscara de G.R.C.

La calidad del acero empleado es S235JR según Norma UNE-EN 10111:1998 y fabricado según la Norma UNE-EN 10305-5:2004 de Re = 215 MPa y un Rm = 350 MPa con un alargamiento a rotura del 25%.

Características del zincado:

- Recubrimiento: zinc de pureza 98,5%.

- Tipo de deposición: electrolítica.

- Peso del zinc depositado por m2: 103,5 g/cara.

- Norma de recubrimiento: UNE-EN 12329:01.

- Acabado: azulado uniforme.

- Deposición máxima 15 micrómetros.

- Deposición mínima 8 micrómetros.

Fabricacion de Paneles

- Detalles

- Categoría: Acerca del GRC

Ubicación

Los paneles que componen el Sistema se fabrican en la factoría de G.R.C. que IBERIA SOLUCIONES CONSTRUCTIVAS dispone en Toledo, Carretera Madrid a Albacete, Km. 61, 45300 Ocaña.

Proyecto de ejecución

Es el documento específico que define cada panel y que permite la fabricación de los mismos una vez que el Plano Genérico de Despiece haya sido aprobado por la Dirección Técnica de la Obra.

El proyecto de ejecución consta de los Planos de Geometría de cada uno de los paneles. Estos planos deberán reflejar todas las características de los paneles (codificación, dimensiones, anclajes, cajeados, huecos, etc.).

Proceso de fabricación. Panel Sándwich.

El proceso de fabricación de los paneles Sándwich consta de los siguientes pasos:

- Limpieza del molde.

- Preparación del molde.

- Aplicación del desencofrante.

- Proyección primera capa.

- Colocación de anclajes.

- Compactación con rodillo.

- Proyección segunda capa.

- Compactación.

- Colocación del poliestireno.

- Proyección de capa posterior y anclajes.

- Compactación.

- Curado.

- Desmoldeo e izado.

|

|

|

Proceso de fabricación. Panel Stud-Frame

El proceso de fabricación de los paneles Stud-Frame consta de los siguientes pasos:

- Limpieza del molde

- Preparación del molde.

- Aplicación del desencofrante.

- Proyección primera capa.

- Compactación con rodillo.

- Proyección segunda capa.

- Compactación.

- Colocación bastidor.

- Proyección de conectores.

- Curado.

- Desmoldeo e izado.

|

|

|

Proceso de fabricación. Tratamiento Superficial.

En el caso de que los paneles lleven el acabado superficial en árido visto el proceso varía ligeramente; no se aplica desencofrante sino retardador superficial de fraguado. Sobre el retardador se vierte un mortero de árido no superior a 10 mm y no se compacta con rodillo. Después del desmoldeo se procede al lavado con agua a presión del panel.

Si el Sistema utilizado para el árido visto, es el chorreado de arena, el proceso es igual a un panel liso pero en vez de ir al acopio después del desencofrado se hace el chorreado.

|

|

|